Introdotti al principio nell’ambito del settore aerospaziale, gli adesivi strutturali hanno notevolmente allargato il loro campo di utilizzo e sono diventati, da tempo, uno standard in diversi settori produttivi.

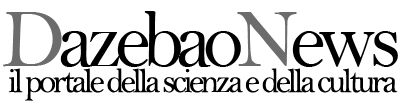

Si tratta di adesivi a base di resine acriliche modificate, poliuretaniche, epossidiche o siliconiche, che riescono a sopportare grandi sforzi meccanici e notevoli carichi di peso.

Per questo vengono sempre più spesso preferiti ai metodi tradizionali di giunzione come le viti, i rivetti e le saldature, che garantiscono meno vantaggi a livello tecnologico. Un esempio è la linea 3M™ Scotch-Weld™, disponibile su Tapes Store, l’e-commerce di Biemme Adesivi dedicato alla vendita di soluzioni adesive per tutte le realtà industriali.

Questa linea innovativa di adesivi industriali permette di realizzare prodotti sempre più leggeri e di design. Tra i loro vantaggi ci sono la velocizzazione del processo di produzione, il miglioramento dell’estetica, il loro basso odore (che incide meno sull’ambiente di lavoro) e la possibilità di applicazione manuale o con dispenser automatico. Ma cosa sono esattamente gli adesivi strutturali? Approfondiamo.

Cosa sono gli adesivi strutturali

Gli adesivi strutturali vengono così definiti, come suggerisce il nome, per il modo in cui agiscono. Dopo essere stati applicati e reticolati, infatti, diventano parte integrante della struttura del materiale, assicurando una maggiore tenuta.

Grazie a legami molto forti, gli adesivi strutturali riescono a:

- gestire carichi superiori ai 100 kg/cm² e, nei punti di giunzione, una distribuzione continua delle sollecitazioni;

- avere maggiore resistenza alle vibrazioni.

Quanto alla loro caratterizzazione, esistono due diversi tipi di adesivi strutturali: i monocomponenti e i bicomponenti. Entrambi si basano sulla reazione chimica di due componenti precedentemente miscelate tra loro: la scelta dell’uno o dell’altro dipende dal grado di tenuta che si vuole ottenere.

I vantaggi degli adesivi strutturali

Scegliere adesivi strutturali comporta diversi vantaggi a livello tecnologico. Prima di tutto, come già accennato, permettono una sollecitazione con distribuzione uniforme rispetto, ad esempio, a una vite che concentrerà le forze nel punto di avvitamento, ed un peso irrisorio sull’oggetto, dal momento che si applica in strati molto sottili.

Un altro vantaggio riguarda i tipi di incollaggio: con gli adesivi strutturali si possono infatti realizzare incollati misti (come ad esempio alluminio e plastica) con risultati di gran lunga superiori a un assemblaggio meccanico.

Altri plus riguardano i costi e l’estetica. Esteticamente si tratta di uno strato quasi invisibile che non altera il design dell’oggetto. Dal punto di vista dei costi, invece, sebbene abbia un prezzo iniziale leggermente superiore, permette di abbattere i successivi costi dovuti all’assemblaggio e alla manodopera, che nei casi della saldatura va affidata a personale specializzato.

Quali adesivi strutturali scegliere

La scelta dell’adesivo strutturale più adatto, deve sempre seguire una serie di considerazioni fondamentali. Ovvero:

- assemblaggio: sapere che tipo di fissaggio andrà eseguito e quali sono le esigenze di prestazione (flessibilità, resistenza alla pelatura, ecc.);

- substrato: vanno considerati i singoli materiali da incollare e le specifiche condizioni superficiali;

- processo di incollaggio: valutare la tipologia di processo permette di ottimizzare la scelta. Quali sono le fasi di incollaggio? La soluzione deve adattarsi all’attuale attrezzatura disponibile o è possibile apporre delle modifiche?

- utilizzatore finale: conoscere l’utente finale permetterà di determinare le condizioni ambientali di utilizzo dell’oggetto e, quindi, le specificità richieste (ambienti ad alta umidità, alte temperature, esposizione ai raggi UV, sostanze chimiche, ecc.).

Le tipologie di adesivi strutturali

Attualmente il mondo degli adesivi strutturali può essere ricondotto a 5 macro aree, ognuna delle quali si presta a determinati tipi di applicazione:

- adesivi acrilici: estremamente performanti in caso di materiali a bassa energia superficiale. Ideali per plastiche difficili e superfici oleose e non preparate;

- adesivi poliuretanici: tra i più utilizzati, hanno tuttavia una scarsa resistenza alle alte temperature e all’umidità e sono consigliati per plastiche, legno, gomma e cemento;

- adesivi epossidici: di conformazione generalmente più rigida, vengono scelti per l’ottima resistenza nei confronti dei solventi, degli agenti atmosferici e delle alte temperature;

- adesivi uretanici: perfetti per creare legami forti e flessibili tra materiali diversi. Si legano bene alle materie plastiche, al legno, al calcestruzzo e alla gomma, mentre sono meno performanti in presenza di solventi e alte temperature;

- adesivi anaerobici: adesivi monoparte che polimerizzano su superfici metalliche in assenza di ossigeno. Per questo non sono consigliati in caso di vetro, plastica o gomma.